摘要:本文介绍的是一位老钢结构专家给员工的讲座内容,虽然说得是老的钢结构规范,但依然可以给大家启发。计算长度是钢结构设计中频繁出现的术语,什么是计算长度?对于刚性连接,这次新规范规定的比较细致(见GB50017的7.4节)这一节是老规范没有的,基本上参考国外的居多。...

在上一篇文章中()

今天我会解释剩下的部分:▼

本文介绍了一位老钢结构专家给员工讲课的内容。 虽然说的是老旧的钢结构规范,但依然能给大家带来启发。

6、构件的计算长度及允许长细比

计算长度是钢结构设计中经常出现的术语。 什么是计算长度? 这不是一两句话就能说清楚的。 可以看规范第P.3页的术语解释:“杆件在其有效约束点之间的几何长度乘以考虑杆端变形和载荷条件得到的当量长度,即用于计算细长度。 比率。 计算焊缝连接强度时所使用的焊缝长度。”其实这句话更好简化为:“计算长细比时使用的等效长度。”什么是等效长度?是焊缝的长度等效欧拉柱,所谓欧拉柱是两端带有铰接支撑的轴压柱。

关于欧拉列,我们在上一节已经提到过。 理想欧拉柱的临界载荷为:

,

使用截面的转动惯量作为

为横截面积和横截回转半径),可得:

这个公式也可以写成

重新引入稳定系数

,明显地

即稳定系数

这就是细长比

函数。如果截面应力小于临界应力钢结构等强设计,即

那么立柱的稳定性就可以得到保证。也就是说

这就是我们所熟悉的轴向压力杆稳定性计算公式和基本计算思想的来源。 实际应用中,可以先求出长细比,然后查表求出稳定系数。 当然,规范给出的稳定系数实际上已经考虑到各种缺陷的影响而降低了,屈服应力也改为设计应力。

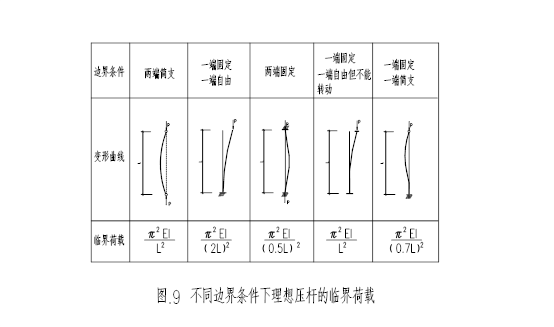

不同边界条件(约束)的临界载荷是不同的。 图9显示了几种典型的临界负载解决方案。如果我们使用

,

那么我们就可以得到一个统一的计算公式,也就是可以查一个稳定性系数表,这给实际计算带来了很大的方便。 l0 是计算的长度,

只需计算长度系数即可。 根据图9,我们很容易得出,对于两端简支的杆件,其计算长度为杆件的几何长度,其计算长度系数为1。对于一端固定、一端简支的情况,其计算长度系数为0.7(实际应用取0.8),计算长度系数的正确选择直接影响稳定性校核是否正确。 必须谨慎做出决定。

本规范对横压杆面外计算长度的规定较旧规范更加全面、准确(见规范第5.3.2条)。

关于框架柱的计算长度,新规范中有两处修正。 首先,支撑框架根据抗侧移刚度分为强支撑框架和弱支撑框架。 其次,在计算框架梁的线刚度时,增加了梁远端约束的影响系数。 同时还规定,柱与基础铰接时,平柱脚应为K2=0.1。 事实上,根据加拿大的研究和实验[1]:对于中间只有两个螺栓的平柱脚,通常被视为典型的铰链,它们实际上具有很强的嵌入效果。 0.1的值显然太偏了。 低的。

强支撑和弱支撑的区分在实际计算中比较繁琐,但一些实际计算结果表明,按照以往做法设置的支撑都是强支撑。 计算实例[2]为一栋6层办公楼,层高4米,三跨8+4+8米。 纵向长60米,柱距6米,仅安装4根十字支撑。 计算结果为2L80X8角钢能够满足强力支撑要求。 因此,可以认为实际结构中的框架只要有支撑,大部分都是无漂移框架。

规范规定受压构件的许用长细比一般不超过150。仍沿用前苏联的规范。 这是因为在20世纪80年代之前,我国的钢结构基本用于冶金企业的工厂。 这些工厂大多负荷大、环境恶劣,所以长细比要严格一些。 但与世界上大多数国家相比,它较为保守。 如今,世界上大多数国家的标准都将受压元件的长细比控制在200以上。例如,美国[4]、英国为200,法国、日本为250。显然我国的标准在低的一面。 由于钢结构的承载力较高,很多情况下结构要求是控制因素,如管道支撑等,因此长细比可适当放宽。 我国《网架结构设计与施工规范JGJ7-91》规定压杆的长细比为180。笔者认为,长细比应该更细一些,多一些截面,这样会更方便设计师使用。

另外,还应注意的是,对于多层、高层钢结构建筑,当基本地震烈度在6度以上时(即需要考虑抗震时),框架柱的长细比为低于120。这也是强制性规定。 具体规定参见GB50011。

7. 节点设计

节点设计应遵循简单、可靠、便于施工的原则,并考虑当前的施工水平。 发达国家的钢结构节点多采用高强度螺栓,少用焊接,因为其劳动力成本高,工厂加工机械化、精密化程度高。 目前我们还无法做到这一点,更多的还是采用安装螺栓和焊接。 这是中国特色。 所以,很多情况是不能照搬国外的。 下面介绍一下笔者工作中经常遇到的节点问题。 我们努力激励和帮助新手。 我们重点关注结构和具体计算。 有规则可循,我就不多说了。

7.1 柱脚

柱脚的形式有很多种,一般认为比较适合埋入基础中。 近年来的实践证明,插入式柱脚是一种较好的形式。 设计和施工都非常简单。 虽然有时材料会多一点,但如果考虑到加工和安装成本的节省,总成本可能会更低。 另外,也免去了交叉施工时保护地脚螺栓的麻烦。 在一些参考图中,要求预先将剪力螺栓焊接到柱脚上,但我认为这是没有必要的,除非柱承受极大的拉力。 但需要在柱脚底部焊接一块底板。 首先,它有利于平整。 其次,可以增加嵌入能力。 二次浇注层厚度应>100mm,以利于找平。 根据抗震规范的要求,每当考虑抗震设防时,柱脚的插入深度应为柱高的两倍。

7.2 运行平台

小尺寸操作平台(如长尺寸

7.3 梁与梁的连接

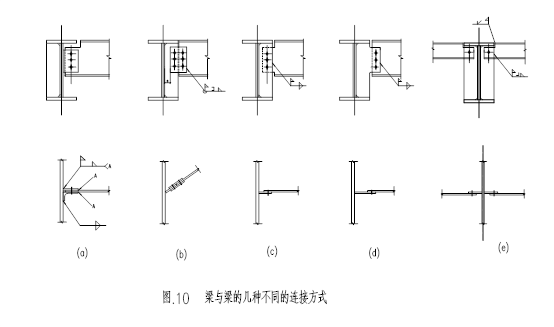

梁之间最常用的连接是铰接接头。 一角一板几乎是中国经典的连接方式。 见图10(a)。角钢在工厂焊接到主梁上。 除了起连接作用外,还起到定位作用。 该板用安装螺栓临时固定在次梁上,现场采用三道焊缝将次梁与主梁连接起来。 因此,有两个工厂焊缝和三个现场焊缝,不要混淆。 当次梁与主梁斜交时,需要将角钢的一肢进行弯曲。 最好将两块板连接起来。 此时位于主梁上的定位板还可以起到加强筋的作用,如图(b)所示。 该节点应注意,若采用高强螺栓连接,次梁与主梁腹板的间隙s不小于20mm。 但如果采用焊接,考虑到焊接的可行性,s必须大于70mm,加上螺栓孔距为80mm,所以梁需要160mm以上。 如果次梁不太大,使用(d)所示的节点会更简单。 许多设计手册更喜欢 (c) 中所示的节点。 原因是次梁剪力的作用点距离腹板较近,因此附加弯矩较小。 事实上,除非主梁位于边跨,如果是在中间,那么考虑到有盖板的情况,这个附加弯矩是很小的。 (d)所示节点可节省次梁材料,且易于加工和安装。

事实上,以上连接都不是真正的铰链。 两个垂直焊缝可以传递相当大的弯矩,因此考虑次梁剪力产生的附加弯矩在大多数情况下可能没有实际意义。

在工程中,我们经常会遇到弯矩较小的悬臂梁,例如休息平台梁。 习惯的方法是在两根梁的上部焊接一块钢板。 铺设平台钢板时,必须进行切口,如果是上翼缘宽度较小的小槽钢梁,则钢筋的尺寸会很小。 在这种情况下,可以采用方法(e),该方法简单且无麻烦。

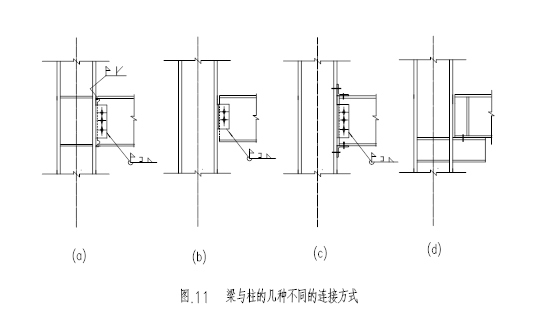

7.4 梁、柱的连接

梁与柱之间通常有刚性连接和半刚性连接。 图11中,(a)为刚性连接,(b)、(c)为半刚性连接,(b)为靠近铰链的半刚性连接。 (c)为接近刚性连接的半刚性连接。 有些书称(b)为灵活连接。 事实上,所谓半刚性连接(Semi-Rigid)是指连接节点能够抵抗弯矩并产生不可忽略的相对节点角度,因此不需要添加柔性连接。 连接的名称。 有很多资料和手册都称(b)为铰链,这显然是不合适的。 正如我们上面在谈论梁之间的连接时提到的:两条垂直焊缝或两排螺栓可以传递不同的弯矩,因此铰接是不可能的。 只有如 (d) 所示放置在牛腿上的连接(类似于起重机梁)才接近铰接。 半刚性连接节点的研究是目前的热门话题,尤其是结构抗震研究中。 一些地震灾害调查表明,半刚性连接在抗震方面比刚性连接有很多优势。

图中,梁腹与柱采用安装螺栓连接。 在某些材料中,采用高强度螺栓进行摩擦式连接。 两种形式都是可以接受的。

对于刚性连接,此次新规范更加详细(参见GB50017的7.4节)。 旧规范中没有本部分,基本参照国外标准。 尤其是柱网节点区域要求比较严格。 对于轻钢结构,这里的柱腹板厚度往往不够,需要局部加厚。

7.5 起重机梁

带制动板的起重机梁。 以往,制动盘与吊车梁上翼缘的连接,无论吨位大小和工作制度级别,均采用高强螺栓摩擦式连接,且螺栓布置密集。 如今,《钢吊车梁标准图集》(00G514-)也是如此处理。 这确实是劳动密集型和材料密集型的。 这个新规范有重大变化。 规范第8.5.8条及本条解释明确指出制动板与吊车梁上翼缘的连接可采用普通螺栓和焊缝连接。 小型起重机梁甚至可以仅通过一侧焊缝连接。

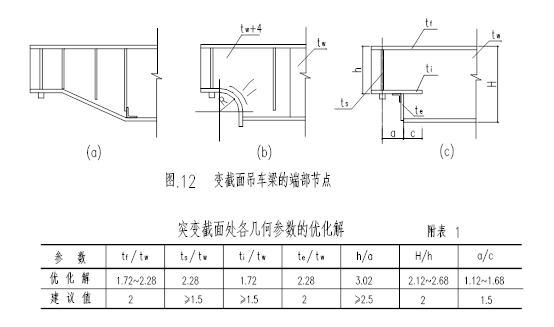

当遇到抽油柱的情况时,对于跨度吊车梁,有时会采用刚度控制截面,因此必须增加梁的高度,但必须保持支撑高度一致,因此采用变截面吊车梁必须使用。 这种起重机梁的端部通常有三种形式。 如图12(a)、(b)、(c)所示。(a)是过去常用的治疗方法,采用逐渐改变高度的方法。 但下法兰弯管加工焊接难度大,容易产生裂纹,所以现在很少使用。 近年来国内外的趋势是采用突变型。 (b) 是日本人常用的形式。 根据我国的实际经验和实验研究[3],发现这种端部形式的抗疲劳性能并不理想。 圆弧截面易产生疲劳裂纹。 圆弧半径越小,主拉应力越大。 某炼钢车间该型吊车梁使用十多年后,出现了疲劳裂纹。 修复后,裂纹不断,最后不得不更换。

(c)为我国和德国常用的直角变端结构。 端部下翼缘板缺口插入腹板后焊接,梁下部增设头板。 这种接头施工方便,受力性能较好。 显然,变截面的凹角是应力集中的地方,实验研究也证明应力峰值是靠近插板的腹板。 该区域的应力分布非常复杂。 例如,采用普通材料力学方法计算腹板下端a点的主拉应力钢结构等强设计,然后与有限元法计算的该点及附近的主拉应力结果进行比较。 发现应力集中系数与变截面的几何参数有关。 应力集中系数K=1.37~4.6。 若按附表1几何参数设计,K=1.37~2.32,平均值为1.74。 为了简单起见,K可以取=2。 因此,可以使用普通材料力学方法计算a点的主拉应力,然后乘以2,得到突变点处实际主拉应力的近似值。

测试结果表明,该类型节点具有以下特点:

所有h/a≥2的支撑均未损坏。

裂纹起点位于端部密封板与插板连接的角焊缝处,随后裂纹沿插板扩展,到达插板端部后呈45°向上延伸。

在凹角处焊接结构角钢(见图12中c)对于降低突变点附近的应力峰值有很大作用。

对于吊车梁节点还有一些合适的建议:横向加劲肋与吊车梁上翼缘最好焊接; 横向加强筋与下翼缘的距离应≥100(规范为50~100)。

7.6 关于焊缝

还有一些资料要求吊车梁下翼缘的对接焊缝必须采用斜焊缝。 目的是通过延长焊缝长度,保证焊缝能够承受母体的拉力。 事实上,对于对接焊透焊缝,只要满足二级焊缝质量标准,就可以认为焊缝与母材一样坚固。 因此,钢板对接时,采用斜焊缝是没有意义的。 无需要求对接焊缝来避开梁中部应力较高的区域。

另一个问题是关于交叉焊缝。 我不知道什么时候开始的。 板材对接焊缝不能采用交叉焊缝的观点被认为是绝对正确的,以至于一直流传至今,至今仍被许多设计者所认可。 。 事实上,在以前的规范(GBJ17-88)中,已经规定对接焊缝可以采用交叉焊缝,但注释是小字的。 这次新规范仍然采用小字注释(见GB50017第8.2.2条的注释),看来还是信心不足。 事实上,焊缝的残余应力总是最后作用的。 因此,如果先焊纵向焊缝,再焊横向焊缝,在交点处,纵向焊缝的残余应力会受到后面横向焊缝热量的影响。 大部分影响已经释放,只能小幅增加。 不存在两者叠加的问题。 相反,如果将一个十字焊缝改为两个T型焊缝,残余应力较大的区域就会增加到两个,整个板的残余应力就会增加。 一些实验研究的结果也证实,十字焊缝的性能优于T形焊缝。 交叉焊缝在造船业中已得到广泛应用,万吨级大型船舶上也采用这种对接方法。 因为这种方法方便排板和施工。 因此,在今后的钢结构工程中应优先考虑使用十字节点。 但如果采用T形十字,则两焊缝必须相距200度以上,否则残余应力将受到严重影响。