摘要:1在多层与高层钢结构现场施工中,安装用的材料,如焊接材料、高强度螺栓、压型钢板、栓钉等应符合现行国家产品标准和设计要求。测量、安装、高强度螺栓安装与紧固、焊接四大工序的协同配合是高层钢结构安装工程质量的控制要素,而钢结构安装工程的核心是安装过程中的测量工作。1在多层与高层钢结构工程现场施工中,吊装机具的选择,吊装方案、测量监控方案、焊接方案等的确定尤为关键。...

适用范围:多层、高层钢结构安装技术。

多层、高层钢结构工程:根据结构平面选择合适位置,先制作样板房,形成稳定结构,采用“相交综合法”:钢柱与柱支撑(或弯矩墙) )→钢梁(主梁、次梁、角撑),从样板房向周围展开,或采用“逐件流水法”安装。

1、材料要求

(一)总体要求:

1、多层、高层钢结构现场施工时,安装材料,如点焊材料、高硬度螺钉、压制工字钢板、螺栓等应符合国家现行产品规定标准和设计要求。 且CO、CH、O等应符合点焊规程的要求。

2、多层、高层建筑钢结构钢材主要采用Q235碳素结构钢和Q345低合金高硬度结构钢。 其质量标准应符合我国现行国家标准《碳素结构钢》GB700和《低合金高硬度结构钢》GB/T1591。 当有可靠依据时,可采用其他钢种。 设计文件采用其他钢级结构钢时,应符合相应的现行国家标准。

3 种尺寸。

钢管包括镀锌厚板和工字钢,还有冷弯薄壁槽钢。

镀锌厚板包括:薄板(长度0.35-4mm)、厚板(长度4.5-6.Omm)、特厚板(长度>60mm)、型钢(长度4-60mm,长度为30-200mm,小于厚板的长度)。

厚板、扁钢表面允许有不妨碍检测表面缺陷、不明显的粗糙度和氧化铁皮破裂产生的凹痕、滚筒产生的纹理等局部缺陷的薄层氧化铁皮和锈层。缺陷,但凸、凹的宽度不得超过宽度负公差的一半。 低合金厚板和工字钢的长度也应保证不超过允许的最小宽度。

厚板、扁钢的表面缺陷不允许采用焊接或堵漏的方法修复,应用锉刀或磨片清除。 去除应缓慢、无棱角,去除深度不应超过厚板长度的负误差范围。 对于低合金金刚石,还应保证其不薄于其允许的最小长度。

4、长度方向性能厚板。

厚板要求在长度方向具有良好的层状撕裂性能。 请参见国家标准《具有厚度方向性能的厚板》GB5313-85和行业标准《高层建筑结构用厚板》YB4104-2000中的相关规定。

(2)现场安装物料计划。

1 根据施工图,计算主要耗材(如焊丝、焊丝等)数量,做好订货安排,确定进厂时间。

2、确认各施工工序所需的临时支撑、钢结构拼装平台、脚手架支撑、安全防护、环保设备的数量后,安排在工厂制作、安装。

3、根据现场施工安排,编制钢结构件进厂计划,安排制造、运输计划。 运输特种预制构件,如有放射性、腐蚀性的,必须采取相应措施,并向当地公安、消防部门登记; 如超重、超长、超宽的预制构件,还应设置吊耳并标记重心位置。

2、主要机具

在多层、高层钢结构施工中,主要常用的机械有:塔式起重机、汽车起重机、履带式起重机、交直流焊机、CO氨气保护焊枪、空气压缩机、碳弧气刨、研磨机。 、超声波探伤仪、磁粉探伤、着色探伤、焊缝检验规、大六角头扭剪式高硬度螺丝扳手、高硬度螺丝初紧电动扳手、锚杆机、千斤顶、卷扬机、卷扬机、滑轮及滑轮组、钢丝绳、索具、经纬仪、水平仪、全站仪等

3、工作条件

1、参加审图,与业主、设计师、监理充分沟通,确认钢结构各节点、构件截面细节及鞋厂图纸已完成。

2根据结构推进图纸,校核钢结构框架安装过程中预制构件的受力情况,科学预测其可能出现的变形,并采取相应合理的技术措施,确保钢结构安装的顺利进行。

3、确定各特种工种的施工工艺,具体吊装方案、测量监测方案、焊接及无损测量方案、高硬度螺钉施工方案、塔架吊装及拆除方案、临时用电、用水计划、质量、安全、环保计划初步审查完成。

4 组织必要的工艺试验,如点焊工艺试验、工字钢压制施工、拱圈点焊检验工艺试验。 特别是新工艺、新材料,必须进行工艺试验,作为指导生产的依据。 拱圈点焊工艺试验,应根据纵梁的半径、长度以及是否通过压制工字梁板焊接或直接钎焊在支撑点等情况来确定相应的电压和通电时间。作为主梁。 调试。 对于高硬度螺丝,必须检查高硬度螺丝联接副和防滑系数。

5、对土建单位制作的钢筋混凝土基础进行轴线、标高等检查和技术审查。 如果螺钉预埋件是由土建单位在钢结构施工前完成的,则需要对每个螺钉的轴线和标高进行审核。 如果螺钉超出规格要求,必须采取相应的补救措施。

6、调查场地周边交通情况,确定小型设备、钢构件进厂路线。

7 施工临时用电、用水铺设已到位。

8 劳动力进入市场。

所有生产工人必须经过岗前培训,取得相应资格的上岗证书,持证上岗。 尤其是电工、起重机工、塔吊操作工、塔吊指挥员等特殊工种。

9 施工机械、机具的安装、调试已初步检查合格。

10、预制构件到货:预制构件按照吊装时间表运至工厂,运至现场指定位置。 预制构件在进入工厂时要经过初步检查。

11、与周边相关部门协调,如公安、交通、绿化、环保、文保、电力、气象等,并到当地气象部门了解往年每晚的气象资料,并采取措施防台风、防雨、防霜冻、防寒、防低温等措施。

4、操作技术

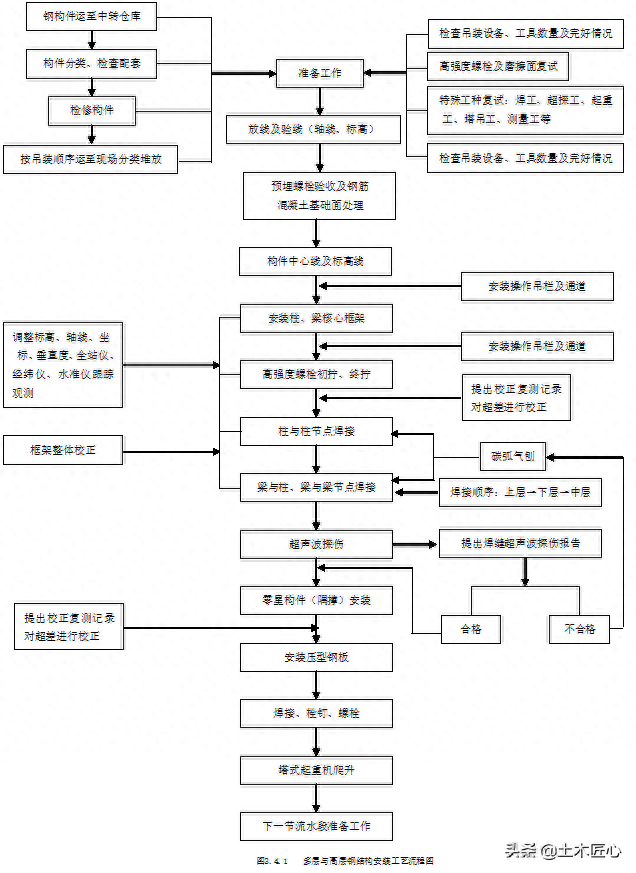

(一)工艺流程:

(2)操作技术。

1 钢结构吊装顺序。

多层、高层钢结构的吊装通常需要明确的吊装作业区域。 钢结构吊装按照规定区域并行顺序同时进行。 提升一处区域后,进行测试、校准以及高硬度螺钉的初步拧紧。 几个区域安装完毕后,对整个装置进行检查、校准,最后用高硬度螺钉紧固并焊接。 焊后复试完成后,即可吊装下一根钢柱。 该层合工字钢钢板的吊装及局部铺贴工作将根据现场实际情况进行。

2螺丝预埋件。

螺钉预埋件至关重要,立柱位置的精度取决于预埋件螺钉位置的精度。 预埋件螺丝高度误差控制在±5mm以内,定位轴误差控制在±2mm以内。

3 钢柱安装过程。

第一节钢柱吊装:

(1)吊点设置:

吊点的位置和数量根据钢柱的形状、截面、长度、起重机性能等具体情况确定。 通常钢柱具有良好的弹性和刚性,吊点为单点正吊。 吊点设置在立柱顶部,柱体垂直,吊点穿过立柱重心,便于吊装、找正、校正。

(2)吊装方法:

①多层、高层钢结构工程中,钢柱通常采用单机吊装。 对于特殊或超重的预制构件,也可采用双机。 双机吊装时应注意的事项: 尽量使用同一型号的起重机; b. 根据起重机的起重能力将载荷分配到吊装点; C。 每台起重机的载荷不应超过其相应起重能力的80%; d. 操作过程中,他们必须互相配合,动作协调。 如果使用铁杆吊装,尽量使铁杆保持平衡,并保持较小的倾斜角度,防止一台起重机失重,导致另一台起重机过于拥挤,造成安全车祸; 飞聊指挥和分指挥必须服从总指挥。

②吊装时,钢柱必须垂直,并尽量旋转拉直,不得向内拖动。 吊装和旋转过程中,应注意防止与其他吊装预制构件碰撞,钢索应有一定的有效高度。

③第一根钢柱安装在柱基上。 钢柱安装前,应将爬梯、吊篮挂在钢柱预定位置,并绑牢。 钢柱吊装就位后,临时固定地脚螺钉并校准垂直度。 。 钢柱两侧设有临时固定用连接板。 上钢柱与下钢柱顶部中心线对齐后,用螺钉固定连接板,进行临时固定。

④钢柱安装到位并与轴线对齐。 必须在固定地脚螺钉后才能吊装电缆。

(3)钢柱标定:

钢柱标定需要进行三项工作:柱基标高调整、柱基轴线调整、柱垂直度标定。

①柱底标高的调整。

放置钢柱后,通过柱底板下方的螺钉或标高调整块控制钢柱的高度(因为有的钢柱太重,螺母和螺栓无法承受其重量,所以需要在柱底板下安装标高调整块) - 立柱底板下方需加一块钢板(调整高度),精度可达±1mm以内。 立柱底板下预留的间隙可用扭绞法填充高硬度、微膨胀、无收缩砂浆。 如图3.4.2所示。 当使用螺钉调整柱底板标高时,应估计地脚螺钉的硬度和挠度。

② 调整第一节柱的底轴。

中单法:在吊车不松开吊钩的情况下,将立柱底板上的四点对准钢立柱的控制轴线,轻轻下降至设计标高位置。 如果这四个点与钢柱控制轴有轻微误差,可以借一条线。

③校准第一立柱垂直度。

采用电缆风绳校准方法。 使用两个成 90° 的经纬仪来确定垂直度。 标定过程中,继续微调柱底板下方的螺钉,直至标定完成。 拧紧立柱底板内的两个螺栓。 缆风绳升起无力,柱体处于自由状态。 用经纬仪再次检查。 如果有轻微错误,请重复上述过程,直到正确为止,并拧紧上部螺钉。

地脚螺钉上的螺钉通常采用双螺钉。 螺钉拧紧后,螺钉与螺钉即可焊接牢固。

④柱顶标高调整及其他型材框架钢柱标高控制。

调整柱顶标高和控制其他断面钢柱标高的方法有两种:一是按相关标准安装,二是按设计标高安装钢结构工程高强螺栓连接副,通常采用相关标准。 钢柱吊装到位后,用大六角高硬度螺钉固定连接上下钢柱的连接耳板,但不要拧得太快。 用吊车吊起,用锯子微调柱子之间的间隙。 测量上、下柱顶的预校准高程值。 一旦满足要求,就将钢楔子打入并点焊以限制钢柱的坠落。 考虑到熔池和压缩变形,标高误差调整在4mm以内。

⑤调整第二列的轴线。

为了防止上下立柱错位,尽量使上下立柱的中心线重合。 如有误差,每次调整钢柱中心线误差在3毫米以内。 若误差太大,需调整2-3次。

注:每节钢柱的定位轴线不允许使用下一节钢柱的定位轴线。 应从地面控制线引至高空,保证各节钢柱安装正确,防止累计偏差过大。

⑥第二部分:钢柱垂直度校准。

钢柱垂直度校准的重点是预先检查钢柱的相关规范,即预先控制影响钢柱垂直度的因素。

经验值测量:梁、柱的熔池收缩值通常大于2mm; 柱、柱熔池收缩值通常为3.5mm。

为保证钢结构整体安装质量精度,每层必须选用标准框架结构(或弯矩管)并按顺序向外安装。

标准化框架安装原则:指建筑的核心部分。 几个标准立柱可以形成一个不可变的框架结构,方便其他立柱的安装和流段的定义。

标准柱垂直度校准:用两台经纬仪跟踪观察钢柱、主梁的安装情况。 钢柱垂直度校准可分为两个步骤。

第一步是使用无缆风绳校准。 在钢柱倾斜方向右侧打入钢楔或举起千斤顶。

注意:临时连接耳板的螺丝孔应比螺丝半径大4mm。 利用螺钉孔扩大足够的尺寸来调整钢柱制造偏差-l~+5mm。

第二步:安装标准框体横梁。 先安装下梁,再安装中梁和下梁。 安装过程会影响立柱的垂直度。 可使用钢丝绳吊索(仅适用于跨内柱)、千斤顶、钢楔和手拉葫芦。 其他框架柱必须按标准进行。 框体向四面展开,方法同上。

框架梁安装流程:

① 钢梁安装采用两点起重机。

②钢梁吊装应采用专用夹具,吊装后必须保证主梁水平。

③ 一根柱通常有2层、3层或4层梁。 立式预制构件原则上是从上到上逐件安装,因为下部和周边处于自由状态,安装方便,保证质量。 通常在钢结构的实际安装操作中,同一柱的拱圈从跨中向两端对称安装。 对于同一跨度的主梁,先安装下梁,然后安装中梁和上梁。

④柱间安装钢梁时,柱间开口会扩大或缩小。 检查必须进行跟踪和校准,并预留误差值,并留有焊接接受冲击的空间。

⑤柱与柱节点、梁与柱节点的点焊应相互配合。 通常可先焊接一层柱的顶层梁,然后自下而下点焊各层梁、柱的节点。 柱与柱之间的接头可以先焊接,也可以后焊接。

⑥次梁根据实际施工情况逐层安装。

(5)柱底灌浆:

第一柱及柱间主梁安装完成后,即可进行柱底部灌浆。

(6)补漆:

补漆是手工完成的,在钢结构按设计安装后进行。

重涂前应清除炉渣、锈迹、油污,自然干燥,并检验合格。

(7) 测试过程:

①主要工作内容:多层、高层钢结构安装阶段的检查放样工作(包括控制网完善、平面轴线控制点垂直送达、柱顶平面放样、吊尺等)传输高程、复杂平面形状的钢结构坐标检测、钢结构安装变形监测等)。

②运行条件。

a 对设计图纸进行初步审核并与设计充分沟通。

b. 检测和定位基点的移交和校准。

c 检测设备的鉴定和校准。

d. 检测计划的准备和数据规划。

③测量仪器的校准和检验。

为了达到符合精度要求的正确检测结果,全站仪、经纬仪、水准仪、落锤计、钢尺等在施工检验前必须经过计量部门的校准。 除按规定周期进行校准外,周期内的全站仪、经纬仪、落锤计等主轴关系也应每2~3个月定期校准一次。

全站仪:建议使用精度为2S、3+3PPM的全站仪。

经纬仪:采用光学经纬仪,精度为2S。 如果是裙房钢结构,应采用电子经纬仪,其精度应在1/200000以内。

等级:根据国家三级、四级测试和工程级测试的精度要求,其精度为±3mm/km。

钢尺:土木工程、钢结构制造、钢结构安装、监理等单位的钢尺应订购经标准计量部门检定的钢尺。

使用钢尺时,校准时应注意尺长的修正数,如温度、拉力、挠度等,并对尺长进行修正。

④建筑检验线。

钢结构安装前,土建部门已完成基础工作。 为了保证钢结构安装质量,土建部门进入现场后首先要求提供建筑轴线、标高及其轴线基准点和标高基准点,然后重新测量轴线和标高。 。

a轴复测:复测方法根据建筑物平面形状的不同采用不同的技术。 建议使用全站仪。

圆形建筑物的检测线宜采用直角坐标法。

对于任意形状的建筑物的检测线宜采用极坐标法。

对于不方便测量距离的点,应采用角度(方向)交会法。

b 线检定位:根据桩位和定位条件进行定位。

建筑平面控制图、主轴线及其控制桩。

建设高程控制网和±O:OOOm高程线。

控制网络最薄弱的部分并定位轴。

楼宇平面控制网络主要技术指标如下表

C偏差处理:

当线路检查结果与原线路设置结果之差略大于或等于1/1.414极限差时,无需对线路设置结果进行修正或取两者的平均值。

当线路检验结果与原线路设置结果差异超过1/1.414限度时,原则上不进行预检验,特别是关键部位。 如果零件较小,可以进行部分返工。

⑤测量控制网络的完善和传输。

建立基础控制点:

根据施工现场条件,建筑检验参考点的测量和设计技术有两种。

一种方法是在建筑物外部设置检测参考点,也称为外部控制方法,适用于空间广阔的施工场地。 根据建筑平面形状,在轴线延长线上设置控制点。 控制点通常距建筑物0.8~1.5H(H为建筑物高度)。 各点引出两条相贯线,形成控制网,并准备半永久性控制桩。 建筑物的垂直度从控制桩传递到天空。

另一种测量和设计方法是在建筑物内部设置检测控制参考点,也称为内部控制方法。 适用于场地狭窄、异地搭建参考点困难的施工现场。 控制点。 金额根据建筑物的平面形状确定。 当将参考线从地面或底层引至高空楼层时,应在墙上留下坑,最后修复。

上述参考控制点测量和设计方法可以混合使用。

a构建复试体系。 要求控制网络距离测量相对偏差大于1/25000,角度测量偏差大于2s。

b 每个控制桩必须有防护措施,防止损坏。 准备搭建控制网络,提高检测精度。 建议在参考点处使用带有预埋件的厚板,并将其铺设在混凝土中。 并在对面做出明显的标志。

⑥平面轴控制点的垂直移动。

地下部分:通常在高层钢结构工程中,地下约1-6层。 地下部分可采用外部控制方式。 构建井字形控制点以形成平面控制网格,并测量垂直轴和水平轴。

地上部分:控制点垂直传输采用内控方式,传输仪表采用激光铅锤计。 地下钢结构工程施工完成后,借助全站仪,将地下部分的外部控制点引导至±0.000m楼层,并在±0.000m楼层上生成抽选字形内部控制点。 0.000m 楼层。 设置内部控制点时,为了保证控制点之间相互可见和向下传递,应避开柱、梁的位置。 在将外部控制点引导至内部控制点的过程中钢结构工程高强螺栓连接副,检测必须符合国家标准工程检测规范的相关规定。 地面控制点向下转移过程为:在控制点处架设激光测铅仪,并进行精确对中调平:在控制点正上方,在地面300mm×300mm预留孔上放置有机件用于传输控制点。 由玻璃制成的激光接收目标通过中国联通激光接收目标官方控制点转移到施工作业层,然后在转移的控制点上架设仪器,并对转移的控制点进行重新测试。 当楼层超过100m时,激光接收目标上的点如果不清楚,可以采用中继的方式进行传送。 转移控制点必须符合国家标准工程检测规范中的相关规定。

⑦ 柱顶轴(坐标)检测。

借助转移的控制点,通过全站仪或经纬仪布置平面控制网络,并将轴线(坐标)放置在立柱顶部。

⑧悬挂标尺传输标高。

a 借助高程控制点,利用水平仪和标尺检测方法指导测量。

b 多层、高层钢结构工程通常采用相对标高法进行检测和控制。

c 根据原外围控制点标高,用水准仪将水平点引导至外围框架钢柱,确定建筑首层外围钢柱处+1.000m标高控制点,并标记它。

d. 从已标记并复测合格的标高点开始,用50m标准尺垂直向下测量至各施工层。 应检查同一图层上的高程点是否彼此接近。 闭合高程点将被视为施工层的高程。 检测后视点并标记。

e当超出标尺宽度时,设置另一个标高起点作为向下传输的依据。

⑨ 钢柱垂直度检测。

a 吊装钢柱时,通常采用经纬仪检测钢柱的垂直度。 主轴上安装两台经纬仪,对钢柱进行检测和校准。 当轴线上有其他障碍物时,仪器可偏离轴线150mm以内。

b 钢柱安装及检验过程。

C。 钢结构安装工程的检验顺序。

检验、安装、高硬度螺钉安装紧固、焊接四大工序的协调配合是高层钢结构安装工程的质量控制要素,而钢结构安装工程的核心就是检验工作在安装过程中。

a) 初中。 第一步是控制和调整钢柱就位中心线,调整钢柱变形、竖向挠度、标高等综合安装规范。

b) 重新校准。 某一建筑区域的框架生成后,应重新标定,综合调整柱的垂直度误差和梁的水平度误差,使柱的垂直度误差和梁的水平度误差达到规定的标准。

c) 最终拧紧高硬度螺钉后重新校准。 高硬度螺钉最终拧紧后应进行重新校准。 目的是掌握高硬度螺钉最终拧紧时钢柱垂直度的变化。 此时的变化只能通过考虑钎焊顺序来调整。

d) 焊后检验:点焊达到初步检验标准后,对钎焊钢框架柱、梁进行全面检验,编制单元柱(节柱)实测数据,确定下一步吊装条件钢结构预制构件截面。 控制数据。

e)通过以上钢结构安装检验程序的运行、检验要求的落实、测量序列的执行,使钢结构安装质量自始至终处于受控状态,从而达到持续改进的目的钢结构安装质量。

(3)逆向施工技术。

1 适用范围:适用于高层钢结构地下室工程。

2Basic principle: With the support of steel columns and underground diaphragm walls as vertical load-bearing structures, the soil is excavated from the ground downwards and the basement walls of each layer are constructed. This guide wall also serves as the support system of the underground diaphragm wall. At the same time, with the help of this support column to bear the load, the steel structure of each layer above the ground is constructed, thereby achieving simultaneous construction on both underground and above ground.

3 main advantages:

The supporting wall and the structural wall are integrated, the support and the wall are integrated, and the project cost is low.

(2) The above-ground structure and underground structure are constructed at the same time, so the construction period is short.

(3) The support system is a permanent basement with large deflection and small deformation during excavation, which ensures environmental safety.

4. The reverse construction process flow is shown in the figure on the right.

5Construction technology.

The steel structure of high-rise buildings and podiums is constructed using the reverse construction method, usually with the underground layer as the downward direction and upward direction.

Construction demarcation line.

The illustrations of each working condition of the construction sequence are shown in Figure 3.4.3-2a, b, c, d, e.

Figure 3.4.3-2

(2) Assemble the foundation steel columns on site and erect the foundation columns (together with the bored piles).Installation error: height difference <15mm, horizontal displacement

(3) Excavate the surface soil and jack the pipe to a depth of 1m below the ground floor.

(4) Braze the steel columns and web moment plates on the first floor and the first floor underground, then install the steel columns (main and secondary beams) on the first floor and the first floor underground, lay down the I-beam plates, and then cast concrete. The first floor and the underground floor are connected as a whole by a horizontal support system and continuous walls. At the same time, the construction openings should be reserved as vertical transportation channels for subsequent construction.

(5) Projects below the second underground floor (inclusive) and above ±0.000 shall be constructed at the same time. While the longitudinal beams on the third underground floor are being installed, the earthworks on the fourth and fifth underground floors are carried out according to the steel structure installation process to prevent mutual interference. Repeat this cycle until the bottom plate is peeled off.

(6) Column installation process.

The process flow of installing underground steel columns is shown on the right.

② Use pile hole forming machinery for drilling operations. If necessary, use vibrating pile hammer operations to drill holes to the design depth.

③Assemble the steel columns on the on-site working platform. Before assembly, in order to ensure the verticality of the steel columns, the center line is laid out on all sides of each steel column. The center lines of each steel column section are required to be on the same axis, and any errors should be controlled within the allowable range. Steel column joints are usually brazed with straight seams and do not require ultrasonic flaw detection. The top of the steel column is spliced with a column palm plate and the iron pipe is welded with feet, and all the iron pipes are inserted into the concrete cast-in-place piles. The specific value of the lower section is determined by the design. When the concrete base plate is cast, its protective layer is chiseled away and then connected to the cover beam base plate as a whole.

④After the bottom of the bored pile is cleared, hoist the steel cage into the steel casing. While pouring concrete, gradually pull up the casing and dismantle it section by section until the concrete is poured to the bottom of the floor, leaving one section of the steel casing. Afterwards, the assembled steel columns are placed into their seats and inserted into the cast-in-place piles. After 24 hours, fill the gaps in the steel casing with aggregate soil, and then pull out the last section of the steel casing. Use stones to secure the steel columns to prevent them from shifting.

⑤ In order to ensure the positioning standard during steel column lifting construction, a 3.0m×3.0m working platform is placed around the steel casing before concrete is poured into the steel casing, and the positioning axis is released on the working platform through detection. When the upper part of the steel column is hoisted into the upper opening of the steel casing, the pre-placed center lines on all sides of the steel column should coincide with the positioning axis on the platform. After that, special fixtures are used to fix the steel columns and steel casings, and they are caught on all sides with 400×400mm steel sections on the platform. While checking the verticality, gradually feed the steel column into the concrete column, and use a level to calibrate the ±0.00 elevation of the steel column.After ensuring that the plane displacement and horizontal elevation error are within the allowable range, move the work

The word steel and steel column are welded and fixed.

(7) Installation process of underground longitudinal beams:

①See the figure on the right for the installation process flow chart.

Figure 1 Process flow chart for installing underground longitudinal beams using the reverse method

② Backward transport: During installation, the on-site tower crane is used to transport the prefabricated components to the nearest material opening in the construction section.

③Vertical transportation (flying beam): For the material opening close to the tower crane, the tower crane can be used to lift it vertically. When the longitudinal beam is hoisted close to the pipe jacking surface, use the winch guide to diagonally pull it flat. The pipe makes the material opening become a cliff, and the lifting point is set up by drilling holes in the lower structure of the material opening, using the flying beam method. When flying the beam, a winch is used for the main crane, and the lifting point pulley wire rope is a double rope; a beam is used next to it. Use a winch to pull the beam to avoid excessive impact or breakage of the wire rope when the beam is pulled diagonally; when the beam is in the vertical direction of the feed opening, remove the front pull rope and lower it directly with the main crane winch.

④ Horizontal transportation: Horizontal transportation is the most difficult link in the basement reverse construction method. Each layer of transportation has different characteristics. According to different characteristics, different methods are adopted according to local conditions.

⑥Setting in place: The longitudinal beams are placed in place using different processes according to different situations and positions.

5、质量标准

For details, please refer to "Specifications for Preliminary Inspection of Construction Quality of Steel Structure Engineering" GB50205-2001.

6. Finished product protection

1. High-hardness screws, bolts, welding rods, welding wires, etc., require the above finished products to be piled on the warehouse shelves, no more than four layers at most.

2. The site is required to be flat, firm, clean and dry, and the steel components are piled up neatly and classified, with sleepers underneath. If the stacks are stacked, sleepers are also required, and it is required to avoid deformation, be firm, and prevent rust.

3. It is not allowed to gas-cut any completed prefabricated components or pile objects in the air. The molten pools and gusset plates that have been completed and inspected must be cleared immediately and sealed as required.

7. Issues that should be paid attention to

1 In the on-site construction of multi-story and high-rise steel structure projects, the selection of lifting equipment, determination of lifting plans, measurement and monitoring plans, welding plans, etc. are particularly critical.

2. The brazed joints must be inspected strictly according to the non-destructive inspection plan, and the test report on the anti-slip coefficient of high-hardness screw connection pairs and high-hardness screw connection parts must be prepared. Every step of steel structure installation should be inspected and monitored.

3. The connection nodes between the concrete core tube and the steel frame should meet the design requirements. If there are errors in the pre-embedding of the core tube, please contact the design.

4. Climbing and suspended workers must undergo professional training and pass professional examinations, hold a certificate to work, and must regularly undergo professional knowledge assessment and physical examination.

5. Regarding safety technical measures for high-altitude operations during construction, when defects and hidden dangers are discovered, they should be resolved promptly; when personal safety is affected, operations must be stopped.

6. When working at heights in the rain or on rainy days, reliable anti-skid, cold-proof and anti-cold measures must be taken. Water, ice, frost and snow should be cleaned up in time.

7. The specific methods and technical requirements of protective fences should comply with the relevant provisions of the "Technical Regulations for Safety of Work at Height in Construction" JGJ80-91.

8. The specific practices and technical requirements of hole protection facilities should comply with the relevant provisions of the "Technical Regulations for Safety of Operations at Height in Construction" JGJ80-91.

9. When installing steel columns for climbing, steel hanging ladders or ladders set on steel columns should be used. A ladder or operating platform should be used when installing steel columns.

10. When installing steel box girders at high altitude, ladders or iron pipe scaffolding should be set up at both ends depending on the height of the longitudinal beams.

11 Personnel working in the air must wear safety belts.

12. During the structure installation process, various types of work must not operate in the same vertical direction when performing upper and lower three-dimensional crossing operations.

13. The road on which the crane travels must be solid and reliable.

14. Overloaded lifting is prohibited.

15. It is strictly prohibited to hang at an angle.

16. For double-machine lifting, reasonable load distribution must be carried out according to the lifting capacity of the crane (the load of each crane should not exceed 80% of its safe load), and unified command must be carried out during operation.

17 The cables used to tie the prefabricated components must be estimated, and all lifting tools should be tested regularly to identify damage.

18 Excessive wind load will cause the crane to sink. After the work is completed, rail clamps should be installed at both ends of the track. In the event of a typhoon warning, the tower crane should tighten the cable wind.

19 Tower cranes should be equipped with lifting weight limiters, height limiters, amplitude indicators, travel switches, etc. to avoid safety device failure resulting in car accidents.

For 20-group tower operations, the minimum distance between two cranes should ensure that in the most unfavorable position, the boom of any one will not collide with the tower body and top of the other, and there should be at least 2m of safety Distance; two booms should be prevented from intersecting in a vertical position.

21 In order to avoid falling to the ground from high places, operators must use safety belts correctly when working at high places.

22 During the flood season and winter, prefabricated components are often stumbled by the sweltering heat or accumulated ice and snow, making it easy for operators to trip. The snow must be cleared before installation. High-altitude workers must wear non-slip shoes before operating.

23Ground operators must wear safety helmets.

24 Tools and safety belt parts used by workers at heights should be placed in the tool bags they carry with them and should not be thrown upward at will.

25. When cutting with gas welding or electric welding at high altitude, measures should be taken to prevent the cut metal or sparks from falling and injuring people.

26 When using tower cranes or other types of cranes with long slings, lightning protection and electric shock protection facilities should be provided.

27 All types of cranes are prohibited from working under overhead power transmission lines. When passing through overhead power transmission lines, the crane arm should be lowered and the vertical distance from the overhead power transmission lines should be ensured. Live work is prohibited.

The safe distance between 28 oxygen methane bottles should be less than 10m.

29. The use of electrical equipment and physically dangerous goods must comply with technical specifications and operating procedures. Fire prevention measures must be strictly enforced to ensure safety. Illegal operations are strictly prohibited.